智能检测平台

公司可提供全方位的新能源电池生产线视觉解决方案,解决方案包括2D和3D视觉技术,并结合公司自研视觉平台,能够在多种工艺要求和实际工况下快速识别和定位各种缺陷或异常,并在生产线上实时监测电池组件的位置和性能。

方形铝壳锂电池在制造组装过程中,需要大量应用到激光焊接工艺:

1. 爆点、断焊、凸起、凹焊、针孔、偏移、裂纹、翻边等缺陷类型均可能发生在顶盖焊缝中。

2. 二次注液完成后用焊接进行密封,防止电池使用过程中因碰撞造成电解液泄露。密封钉焊接质量的检测也至关重要。

3. 多个电芯组成模组后,通过焊接将各个电芯进行汇流焊接,过程中往往会发生焊圆不完整、漏焊、焊偏等类型的缺陷。

焊接检测

表面缺陷检测

1. 为了保证动力电池的安全性,方形电芯铝壳各个表面都需要进行严格的检测,包括各种凹坑、划痕等。

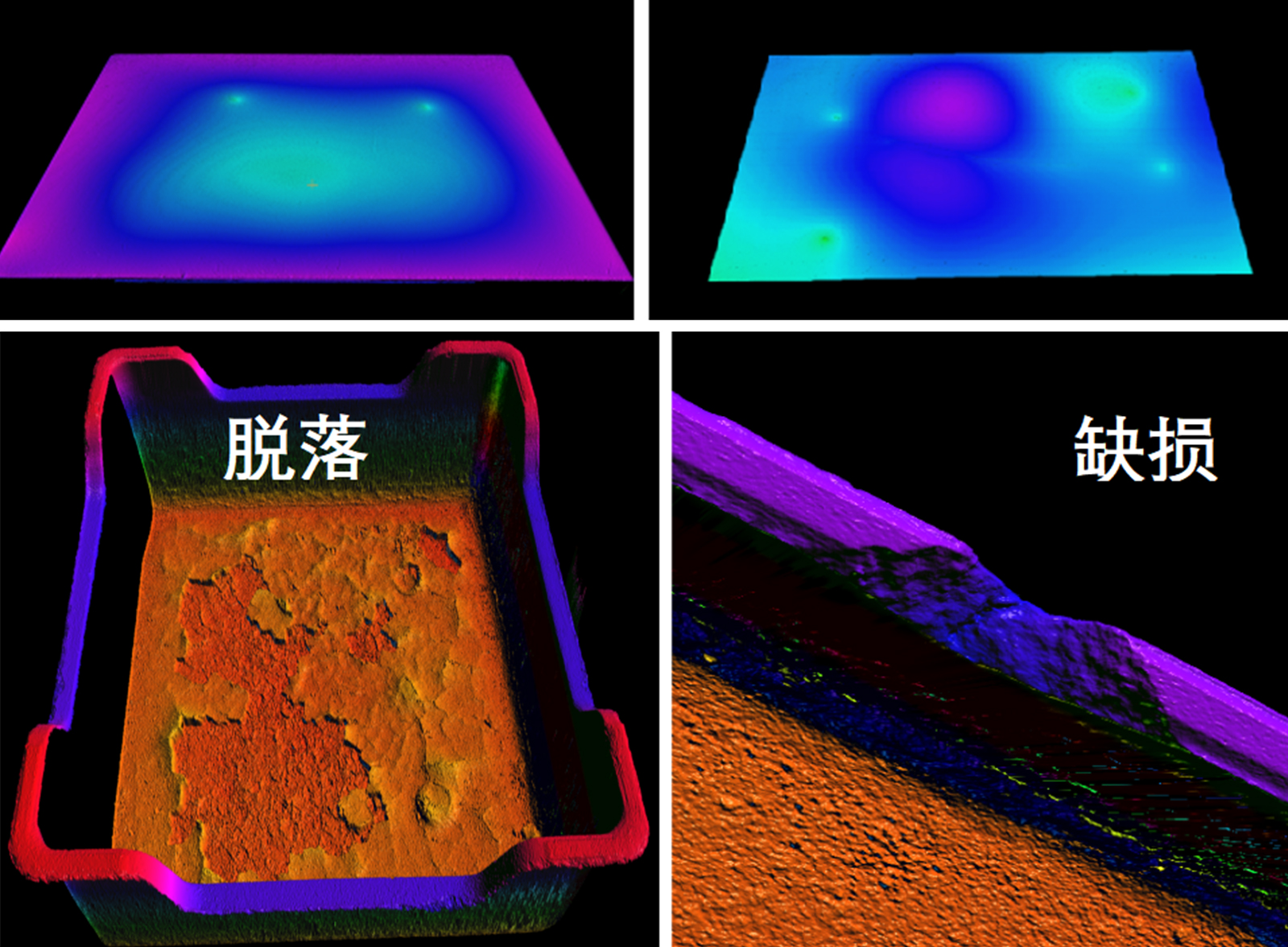

2. 电芯正极原料在高温煅烧时盛放在耐高温匣钵中,如匣钵有裂缝、缺损、异物等,会影响烧结的工艺,导致浆料性能不佳,因此需要对匣钵进行表面的质量检测,以保证烧结工艺的稳定。

浆料锂电匣钵质量检测

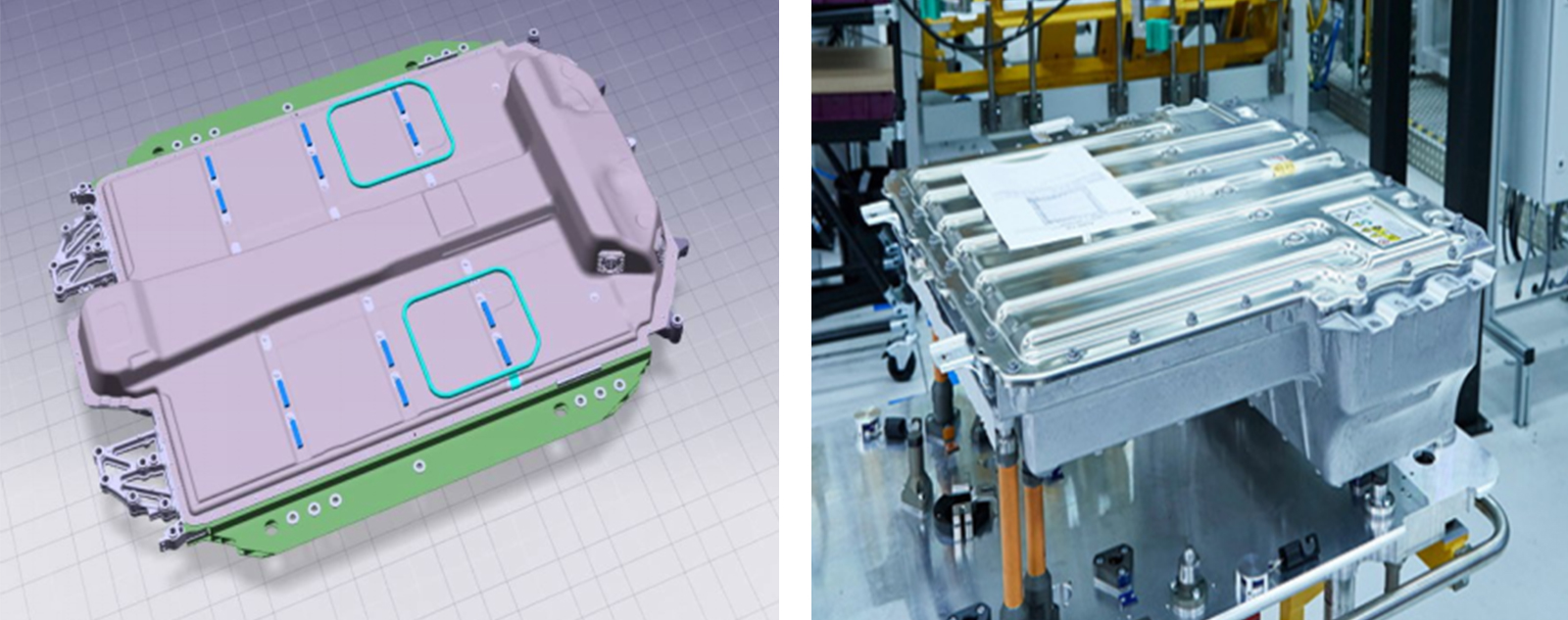

下游应用-自动换电

应用描述:

经过复杂的生产工序和严格的质量检测后,动力电池终于应用在了新能源汽车上。这之后仍然有3D视觉的用武之地。在新能源汽车换电时,电池重量大,人工操作费时费力。采用机械手代替人工,3D相机作为眼睛给机械手提供电池的空间坐标,整体流程实现高度自动化。

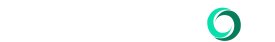

下游应用-异物检测

应用描述:

在新能源电池片总装工艺前,检测HVB上是否有杂物(例如:螺栓、螺母、垫片、扳手工具、手套、碎渣物料等),避免金属杂物压入电池引起短路火灾等。